Пружины и другие упругие элементы. Шаг пружины определяется по зависимости. Пружина подвески автомобиля с переменной жесткостью

В последнее время снова начали применять давно известные в технике, но мало применяемые многожильные пружины, состоящие из нескольких проволок (жил), свитых в канаты (рис. 902, I—V), из которых навиваются пружины (сжатия, растяжения, кручения). Концы каната обваривают во избежание расплетки жил. Угол свивки δ (см. рис. 902, I) обычно делают равным 20—30°.

Направление свивки троса выбирают с таким расчетом, чтобы трос при упругой деформации пружины скручивался, а не раскручивался. Пружины сжатия с правым подъемом витков делают из канатов левой свивки, и наоборот. У пружин растяжения направление свивки и наклон витков должны совпадать. В пружинах кручения направление свивки безразлично.

Плотность свивки, шаг свивки и технология свивки оказывают большое влияние на упругие характеристики многожильных пружин. После свивки каната происходит упругая отдача, жилы отходят друг от друга. Навивка пружин, в свою очередь, изменяет взаимное расположение жил витков.

В свободном состоянии пружины между жилами практически всегда имеется просвет. В начальных стадиях нагружения пружины жилы работают как отдельные проволоки; ее характеристика (рис. 903) имеет пологий вид.

При дальнейшем увеличении нагрузок трос скручивается, жилы смыкаются и начинают работать как одно целое; жесткость пружины возрастает. По этой причине характеристики многожильных пружин имеют точку перелома (а), соответствующую началу смыкания витков.

Преимущество многожильных пружин обусловлено следующим. Применение нескольких тонких проволок вместо одной массивной позволяет повысить расчетные напряжения в силу присущей тонким проволокам повышенной прочности. Виток, составленный из жил малого диаметра, обладает большей податливостью, чем эквивалентный массивный виток, отчасти благодаря повышенным допускаемым напряжениям, а главным образом, благодаря более высокому значению для каждой отдельной жилы индекса с = D/d, резко влияющего на жесткость.

Пологая характеристика многожильных пружин может оказаться полезной в ряде случаев, когда требуется в ограниченных осевых и радиальных габаритах получить большие упругие деформации.

Другая отличительная особенность многожильных пружин — повышенная демпфирующая способность, обусловленная трением между витками при упругой деформации. Поэтому такие пружины могут быть использованы для рассеивания энергии, при толчкообразных нагрузках, для гашения колебаний, возникающих при таких нагрузках; они также способствуют самозатуханию резонансных колебаний витков пружины.

Однако повышенное трение вызывает износ витков, сопровождающийся снижением сопротивления усталости пружины.

При сравнительной оценке гибкости многожильных пружин и однопроволочных пружин часто допускают ошибку, сравнивая между собой пружины с одинаковой площадью сечения (суммарной для многожильных) витков.

При этом не учитывают то обстоятельство, что нагрузочная способность многожильных пружин при прочих равных условиях меньше, чем однопроволочных пружин, и она уменьшается с увеличением числа жил.

В основу оценки надо положить условие равной нагрузочной способности. Только при этом правильно с различным числом жил. При этой оценке преимущества многожильных пружин выглядят более скромными, чем можно было бы ожидать.

Сравним податливость многожильных пружин и однопроволочной пружины при одинаковых среднем диаметре, числе витков, силе (нагрузке) Р и запасе прочности.

Будем в первом приближении рассматривать многожильную пружину как ряд параллельно работающих пружин с витками малого сечения.

Диаметр d" жилы многожильной пружины при этих условиях связан с диаметром d массивной проволоки соотношением

где n — число жил; [τ] и [τ"] — допустимые напряжения сдвига; k и k" — коэффициенты формы пружины (их индекс).

Ввиду близости величин  к единице можно записать

к единице можно записать

Отношение масс сравниваемых пружин

или с подстановкой величины d"/d из уравнения (418)

Значения отношений d"/d и m"/m в зависимости от числа жил приведены ниже.

Как видно, уменьшение диаметра проволоки у многожильных пружин вовсе не так велико, чтобы дать существенный выигрыш в прочности даже в области малых значений d и d" (кстати говоря, это обстоятельство оправдывает сделанное выше допущение о близости фактора к единице.

Отношение деформации λ" многожильной пружины к деформации λ пружины из целой проволоки

![]()

Подставляя в это выражение d"/d из уравнения (417), получаем

![]()

Значение [τ"]/[τ], как указано выше, близко к единице. Поэтому

![]()

Подсчитанные из этого выражения значения λ"/λ для различного числа жил n приведены ниже (при определении принято для k исходное значение k = 6).

Как видно, при исходном допущении равенства нагрузки переход на многожильные пружины обеспечивает при реальных значениях числа жил выигрыш в податливости 35—125%.

На рис. 904 приведена сводная диаграмма изменения факторов d"/d; λ"/λ и m"/m для равнонагруженных и равнопрочных многожильных пружин в зависимости от числа жил.

Наряду с увеличением массы по мере увеличения числа жил следует учитывать увеличение диаметра сечения витков. Для числа жил в пределах n = 2—7 диаметр сечения витков в среднем на 60% больше диаметра эквивалентной целой проволоки. Это приводит к тому, что для сохранения просвета между витками приходится увеличивать шаг и общую длину пружин.

Выигрыш в податливости, обеспечиваемый многожильными пружинами, вполне можно получить в однопроволочной пружине. Для этого одновременно увеличивают диаметр D пружины; уменьшают диаметр d проволоки; повышают уровень напряжений (т. е. применяют качественные стали). В конечном счете равноводатливая однопроволочная пружина будет обладать меньшим весом, меньшими габаритами и будет значительно дешевле многожильной пружины вследствие сложности изготовления многожильных пружин. К этому можно добавить следующие недостатки многожильных пружин:

1) невозможность (у пружин сжатия) правильной заправки концов (сошлифовыванием торцов пружины), обеспечивающей центральное приложение нагрузки; всегда имеется некоторая внецентренность нагрузки, вызывающая дополнительный изгиб пружины;

2) сложность изготовления;

3) рассеивание характеристик по технологическим причинам; затруднительность получения устойчивых и воспроизводимых результатов;

4) износ жил в результате трения между витками, наступающий при многократно повторенных деформациях пружин и вызывающий резкое падение сопротивления усталости пружин. Последний недостаток исключает применение многожильных пружин при длительном циклическом нагружении.

Многожильные пружины применимы при статической нагрузке и при периодической динамической нагрузке с ограниченным числом циклов.

Определение

Силу, которая возникает в результате деформации тела и пытающаяся вернуть его в исходное состояние, называют силой упругости .

Чаще всего ее обозначают ${\overline{F}}_{upr}$. Сила упругости появляется только при деформации тела и исчезает, если пропадает деформация. Если после снятия внешней нагрузки тело восстанавливает свои размеры и форму полностью, то такая деформация называется упругой.

Современник И. Ньютона Р. Гук установил зависимость силы упругости от величины деформации. Гук долго сомневался в справедливости своих выводов. В одной из своих книг он привел зашифрованную формулировку своего закона. Которая означала: «Ut tensio, sic vis» в переводе с латыни: каково растяжение, такова сила.

Рассмотрим пружину, на которую действует растягивающая сила ($\overline{F}$), которая направлена вертикально вниз (рис.1).

Силу $\overline{F\ }$ назовем деформирующей силой. От воздействия деформирующей силы длина пружины увеличивается. В результате в пружине появляется сила упругости (${\overline{F}}_u$), уравновешивающая силу $\overline{F\ }$. Если деформация является небольшой и упругой, то удлинение пружины ($\Delta l$) прямо пропорционально деформирующей силе:

\[\overline{F}=k\Delta l\left(1\right),\]

где в коэффициент пропорциональности называется жесткостью пружины (коэффициентом упругости) $k$.

Жесткость (как свойство) - это характеристика упругих свойств тела, которое деформируют. Жесткость считают возможностью тела оказать противодействие внешней силе, способность сохранять свои геометрические параметры. Чем больше жесткость пружины, тем меньше она изменяет свою длину под воздействием заданной силы. Коэффициент жесткости - это основная характеристика жесткости (как свойства тела).

Коэффициент жесткости пружины зависит от материала, из которого сделана пружина и ее геометрических характеристик. Например, коэффициент жесткости витой цилиндрической пружины, которая намотана из проволоки круглого сечения, подвергаемая упругой деформации вдоль своей оси может быть вычислена как:

где $G$ - модуль сдвига (величина, зависящая от материала); $d$ - диаметр проволоки; $d_p$ - диаметр витка пружины; $n$ - количество витков пружины.

Единицей измерения коэффициента жесткости в Международной системе единиц (Си) является ньютон, деленный на метр:

\[\left=\left[\frac{F_{upr\ }}{x}\right]=\frac{\left}{\left}=\frac{Н}{м}.\]

Коэффициент жесткости равен величине силы, которую следует приложить к пружине для изменения ее длины на единицу расстояния.

Формула жесткости соединений пружин

Пусть $N$ пружин соединены последовательно. Тогда жесткость всего соединения равна:

\[\frac{1}{k}=\frac{1}{k_1}+\frac{1}{k_2}+\dots =\sum\limits^N_{\ i=1}{\frac{1}{k_i}\left(3\right),}\]

где $k_i$ - жесткость $i-ой$ пружины.

При последовательном соединении пружин жесткость системы определяют как:

Примеры задач с решением

Пример 1

Задание. Пружина в отсутствии нагрузки имеет длину $l=0,01$ м и жесткость равную 10 $\frac{Н}{м}.\ $Чему будет равна жесткость пружины и ее длина, если на пружину действовать силой $F$= 2 Н? Считайте деформацию пружины малой и упругой.

Решение. Жесткость пружины при упругих деформациях является постоянной величиной, значит, в нашей задаче:

При упругих деформациях выполняется закон Гука:

Из (1.2) найдем удлинение пружины:

\[\Delta l=\frac{F}{k}\left(1.3\right).\]

Длина растянутой пружины равна:

Вычислим новую длину пружины:

Ответ. 1) $k"=10\ \frac{Н}{м}$; 2) $l"=0,21$ м

Пример 2

Задание. Две пружины, имеющие жесткости $k_1$ и $k_2$ соединили последовательно. Какой будет удлинение первой пружины (рис.3), если длина второй пружины увеличилась на величину $\Delta l_2$?

Решение. Если пружины соединены последовательно, то деформирующая сила ($\overline{F}$), действующая на каждую из пружин одинакова, то есть можно записать для первой пружины:

Для второй пружины запишем:

Если равны левые части выражений (2.1) и (2.2), то можно приравнять и правые части:

Из равенства (2.3) получим удлинение первой пружины:

\[\Delta l_1=\frac{k_2\Delta l_2}{k_1}.\]

Ответ. $\Delta l_1=\frac{k_2\Delta l_2}{k_1}$

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n 1. Общая характеристика пружин Пружины широко применяются в конструкциях в качестве виброизолирующих, амортизирующих, возвратно-подающих, натяжных, динамометрических и других устройств. Типы пружин. По виду воспринимаемой внешней нагрузки различают пружины растяжения, сжатия, кручения и изгиба.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n 1. Общая характеристика пружин Пружины широко применяются в конструкциях в качестве виброизолирующих, амортизирующих, возвратно-подающих, натяжных, динамометрических и других устройств. Типы пружин. По виду воспринимаемой внешней нагрузки различают пружины растяжения, сжатия, кручения и изгиба.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n витые пружины (цилиндрические - растяжения, рис. 1 а, сжатия, рис. 1 б; кручения, рис. 1 в, фасонные-сжатия, рис. 1 г-е), специальные пружины (тарельчатые и кольцевые, рис. 2 а и б, - сжатия; истовые и рессоры, рис. 2 в, - изгиба; спиральные, рис. 2 г- кручения и др.) Наиболее распространены витые цилиндрические пружины из проволоки круглого сечения.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n витые пружины (цилиндрические - растяжения, рис. 1 а, сжатия, рис. 1 б; кручения, рис. 1 в, фасонные-сжатия, рис. 1 г-е), специальные пружины (тарельчатые и кольцевые, рис. 2 а и б, - сжатия; истовые и рессоры, рис. 2 в, - изгиба; спиральные, рис. 2 г- кручения и др.) Наиболее распространены витые цилиндрические пружины из проволоки круглого сечения.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Пружины растяжения (см. рис. 1 а) навивают, как правило, без просветов между витками, а в большинстве случаев - с начальным натяжением (давлением) между витками, компенсирующим частично внешнюю нагрузку. Натяжение обычно составляет (0, 25 - 0, 3) Fпр (Fnp - предельная растягивающая сила, при которой полностью исчерпываются упругие свойства материала пружины).

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Пружины растяжения (см. рис. 1 а) навивают, как правило, без просветов между витками, а в большинстве случаев - с начальным натяжением (давлением) между витками, компенсирующим частично внешнюю нагрузку. Натяжение обычно составляет (0, 25 - 0, 3) Fпр (Fnp - предельная растягивающая сила, при которой полностью исчерпываются упругие свойства материала пружины).

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Для передачи внешней нагрузки такие пружины снабжают зацепами. Например, для пружин малого диаметра (3- 4 мм) зацепы выполняют в форме отогнутых последних витков (рис. 3 а-в). Однако такие зацепы снижают сопротивление пружин усталости изза высокой концентрации напряжений в местах отгиба. Для ответственных пружин диаметром свыше 4 мм часто применяют закладные зацепы (рис. 3 г-е), хотя они менее технологичны.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Для передачи внешней нагрузки такие пружины снабжают зацепами. Например, для пружин малого диаметра (3- 4 мм) зацепы выполняют в форме отогнутых последних витков (рис. 3 а-в). Однако такие зацепы снижают сопротивление пружин усталости изза высокой концентрации напряжений в местах отгиба. Для ответственных пружин диаметром свыше 4 мм часто применяют закладные зацепы (рис. 3 г-е), хотя они менее технологичны.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Пружины сжатия (см. рис. 1 б) навивают с просветом между витками, который должен на 10- 20% превышать осевые упругие перемещения каждого витка при наибольшей внешней нагрузке. Опорные плоскости у пружин получают путем поджатия последних витков к соседним и сошлифовывания их перпендикулярно оси. Длинные пружины под нагрузкой могут терять устойчивость (выпучиваться). Для исключения выпучивания такие пружины обычно ставят на специальные оправки (рис. 4 а) или в стаканы (рис. 4 б).

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Пружины сжатия (см. рис. 1 б) навивают с просветом между витками, который должен на 10- 20% превышать осевые упругие перемещения каждого витка при наибольшей внешней нагрузке. Опорные плоскости у пружин получают путем поджатия последних витков к соседним и сошлифовывания их перпендикулярно оси. Длинные пружины под нагрузкой могут терять устойчивость (выпучиваться). Для исключения выпучивания такие пружины обычно ставят на специальные оправки (рис. 4 а) или в стаканы (рис. 4 б).

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Соосность пружин с сопрягаемыми деталями достигается установкой опорных витков в специальные тарелки, расточки в корпусе, канавки (см. рис. 4 в). Пружины кручения (см. рис. 1 в) навивают обычно с малым углом подъема и небольшими зазорами между витками (0, 5 мм). Внешнюю нагрузку они воспринимают с помощью зацепов, образуемых отгибом концевых витков.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Соосность пружин с сопрягаемыми деталями достигается установкой опорных витков в специальные тарелки, расточки в корпусе, канавки (см. рис. 4 в). Пружины кручения (см. рис. 1 в) навивают обычно с малым углом подъема и небольшими зазорами между витками (0, 5 мм). Внешнюю нагрузку они воспринимают с помощью зацепов, образуемых отгибом концевых витков.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Основные параметры витых пружин. Пружины характеризуются следующими основными параметрами (см. рис. 1 б): диаметром d проволоки или размерами сечения; средним диаметром Do, индексом c = Do/d; числом n рабочих витков; длиной Hо рабочей части; шагом t = Ho/n витков, углом =arctg подъема витков. Последние три параметра рассматривают в ненагруженном и нагруженном состояниях.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Основные параметры витых пружин. Пружины характеризуются следующими основными параметрами (см. рис. 1 б): диаметром d проволоки или размерами сечения; средним диаметром Do, индексом c = Do/d; числом n рабочих витков; длиной Hо рабочей части; шагом t = Ho/n витков, углом =arctg подъема витков. Последние три параметра рассматривают в ненагруженном и нагруженном состояниях.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Индекс пружины характеризует кривизну витка. Пружины с индексом с 3 применять не рекомендуется из-за высокой концентрации напряжений в витках. Обычно индекс пружины выбирают в зависимости от диаметра проволоки следующим образом: для d 2, 5 мм, d = 3--5; 6- 12 мм соответственно c = 5- 12; 4- 10; 4- 9.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Индекс пружины характеризует кривизну витка. Пружины с индексом с 3 применять не рекомендуется из-за высокой концентрации напряжений в витках. Обычно индекс пружины выбирают в зависимости от диаметра проволоки следующим образом: для d 2, 5 мм, d = 3--5; 6- 12 мм соответственно c = 5- 12; 4- 10; 4- 9.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Материалы. Витые пружины изготовляют навивкой холодным или горячим способом с последующей отделкой торцов, термической обработкой и контролем. Основными материалами для пружин являются - высокопрочная специальная пружинная проволока 1, II и III классов диаметром 0, 2- 5 мм, а также стали: высокоуглеродистые 65, 70; марганцовистая 65 Г; кремнистая 60 С 2 А, хромованадиевая 50 ХФА и др.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Материалы. Витые пружины изготовляют навивкой холодным или горячим способом с последующей отделкой торцов, термической обработкой и контролем. Основными материалами для пружин являются - высокопрочная специальная пружинная проволока 1, II и III классов диаметром 0, 2- 5 мм, а также стали: высокоуглеродистые 65, 70; марганцовистая 65 Г; кремнистая 60 С 2 А, хромованадиевая 50 ХФА и др.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Пружины, предназначенные для работы в химически активной среде, изготовляют из цветных сплавов. Для защиты поверхностей витков от окисления пружины ответственного назначения покрывают лаком или промасливают, а пружины особо ответственного назначения оксидируют, а также наносят на них цинковое или кадмиевое покрытие

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Пружины, предназначенные для работы в химически активной среде, изготовляют из цветных сплавов. Для защиты поверхностей витков от окисления пружины ответственного назначения покрывают лаком или промасливают, а пружины особо ответственного назначения оксидируют, а также наносят на них цинковое или кадмиевое покрытие

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n 2. Расчет и проектирование витых цилиндрических пружин Напряжения в сечениях и перемещения витков. Под действием осевой силы F (рис. 5 а) в поперечном сечении витка пружины возникают результирующая внутренняя сила F, параллельная оси пружины, и момент T= F D 0/2, плоскость которого совпадает с плоскостью пары сил F. Нормальное поперечное сечение витка наклонено к плоскости момента на угол.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n 2. Расчет и проектирование витых цилиндрических пружин Напряжения в сечениях и перемещения витков. Под действием осевой силы F (рис. 5 а) в поперечном сечении витка пружины возникают результирующая внутренняя сила F, параллельная оси пружины, и момент T= F D 0/2, плоскость которого совпадает с плоскостью пары сил F. Нормальное поперечное сечение витка наклонено к плоскости момента на угол.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Силовые факторы в сечении нагруженной пружины проектируя на оси x, y и z (рис. 5, б), связанные с нормальным сечением витка, силу F и момент T, получим Fx = F cos ; Fn = F sin (1) T = Mz = 0, 5 F D 0 cos ; Mx = 0, 5 F D 0 sin ;

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Силовые факторы в сечении нагруженной пружины проектируя на оси x, y и z (рис. 5, б), связанные с нормальным сечением витка, силу F и момент T, получим Fx = F cos ; Fn = F sin (1) T = Mz = 0, 5 F D 0 cos ; Mx = 0, 5 F D 0 sin ;

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Угол подъема витков мал (обычно 12). Поэтому можно считать, что сечение пружины работает на кручение, пренебрегая остальными силовыми факторами. В сечении витка максимальное касательное напряжение (2) где Wk - момент сопротивления кручению сечения витка

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Угол подъема витков мал (обычно 12). Поэтому можно считать, что сечение пружины работает на кручение, пренебрегая остальными силовыми факторами. В сечении витка максимальное касательное напряжение (2) где Wk - момент сопротивления кручению сечения витка

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Учитывая кривизну витков и соотношение (2) запишем в виде равенство (1), (3) n где F - внешняя нагрузка (растягивающая или сжимающая); D 0 -средний диаметр пружины; k - коэффициент, учитывающий кривизну витков и форму сечения (поправка к формуле для кручения прямого бруса); k -допускаемое карательное напряжение при кручении.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Учитывая кривизну витков и соотношение (2) запишем в виде равенство (1), (3) n где F - внешняя нагрузка (растягивающая или сжимающая); D 0 -средний диаметр пружины; k - коэффициент, учитывающий кривизну витков и форму сечения (поправка к формуле для кручения прямого бруса); k -допускаемое карательное напряжение при кручении.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Значение коэффициента k для пружин из круглой проволоки при индексе c 4 можно вычислять по формуле

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Значение коэффициента k для пружин из круглой проволоки при индексе c 4 можно вычислять по формуле

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Если учесть, что для проволоки круглого поперечного сечения Wk = d 3 / 16, то (4) У пружины с углом подъема 12 осевое перемещение n F, (5)

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Если учесть, что для проволоки круглого поперечного сечения Wk = d 3 / 16, то (4) У пружины с углом подъема 12 осевое перемещение n F, (5)

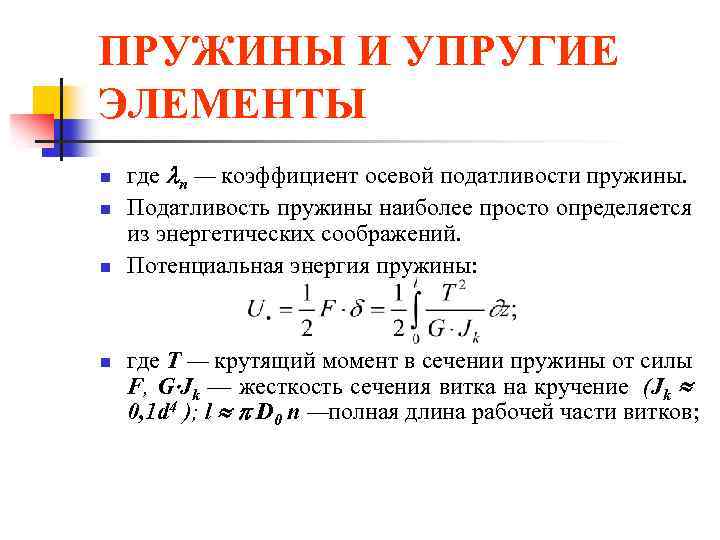

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n где n - коэффициент осевой податливости пружины. Податливость пружины наиболее просто определяется из энергетических соображений. Потенциальная энергия пружины: где T - крутящий момент в сечении пружины от силы F, G Jk - жесткость сечения витка на кручение (Jk 0, 1 d 4); l D 0 n -полная длина рабочей части витков;

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n где n - коэффициент осевой податливости пружины. Податливость пружины наиболее просто определяется из энергетических соображений. Потенциальная энергия пружины: где T - крутящий момент в сечении пружины от силы F, G Jk - жесткость сечения витка на кручение (Jk 0, 1 d 4); l D 0 n -полная длина рабочей части витков;

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n и коэффициент осевой податливости пружины (7) n где - осевая податливость одного витка (осадка в миллиметрах при действии силы F = 1 H),

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n и коэффициент осевой податливости пружины (7) n где - осевая податливость одного витка (осадка в миллиметрах при действии силы F = 1 H),

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n определяемая по формуле (8) n где G = E/ 0, 384 E -модуль сдвига (E - модуль упругости материала пружины).

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n определяемая по формуле (8) n где G = E/ 0, 384 E -модуль сдвига (E - модуль упругости материала пружины).

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Из формулы (7) следует, что коэффициент податливости пружины возрастает при увеличении числа витков (длины пружины), ее индекса (наружного диаметра) и уменьшении модуля сдвига материала.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Из формулы (7) следует, что коэффициент податливости пружины возрастает при увеличении числа витков (длины пружины), ее индекса (наружного диаметра) и уменьшении модуля сдвига материала.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Расчет и проектирование пружин. Расчет диаметра проволоки ведут из условия прочности (4). При заданном значении индекса с (9) n где F 2 - наибольшая внешняя нагрузка.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Расчет и проектирование пружин. Расчет диаметра проволоки ведут из условия прочности (4). При заданном значении индекса с (9) n где F 2 - наибольшая внешняя нагрузка.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Допускаемые напряжения [ k] для пружин из сталей 60 С 2, 60 С 2 Н 2 А и 50 ХФА принимают: 750 МПа - при действии статических или медленно изменяющихся переменных нагрузок, а также для пружин неответственного назначения; 400 МПа - для ответственных динамически нагруженных пружин. Для динамически нагруженных ответственных пружин из бронзы [ k] назначают (0, 2- 0, 3) в; для неответственных пружин из бронзы - (0, 4- 0, 6) в.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Допускаемые напряжения [ k] для пружин из сталей 60 С 2, 60 С 2 Н 2 А и 50 ХФА принимают: 750 МПа - при действии статических или медленно изменяющихся переменных нагрузок, а также для пружин неответственного назначения; 400 МПа - для ответственных динамически нагруженных пружин. Для динамически нагруженных ответственных пружин из бронзы [ k] назначают (0, 2- 0, 3) в; для неответственных пружин из бронзы - (0, 4- 0, 6) в.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Необходимое число рабочих витков определяют из соотношения (5) по заданному упругому перемещению (ходу) пружины. Если пружина сжатия установлена с предварительной затяжкой (нагрузкой) F 1, то (10) В зависимости от назначения пружины сила F 1= (0, 1- 0, 5) F 2. Изменением значения F 1 можно регулировать рабочую осадку пружины. Число витков округляют до полувитка при n 20 и до одного витка при n > 20.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Необходимое число рабочих витков определяют из соотношения (5) по заданному упругому перемещению (ходу) пружины. Если пружина сжатия установлена с предварительной затяжкой (нагрузкой) F 1, то (10) В зависимости от назначения пружины сила F 1= (0, 1- 0, 5) F 2. Изменением значения F 1 можно регулировать рабочую осадку пружины. Число витков округляют до полувитка при n 20 и до одного витка при n > 20.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Полное число витков n n H 0 = H 3 + n (t - d), (12) где Н 3 =(n 1 - 0, 5)d -длина пружины, сжатой до соприкосновения соседних рабочих витков; t - шаг пружины. n n n 1 = n + (l, 5 -2, 0). (11) Дополнительные 1, 5- 2 витка идут на поджатие для создания опорных поверхностей у пружины. На рис. 6 показана зависимость между нагрузкой и осадкой пружины сжатия. Полная длина ненагруженной пружины n

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Полное число витков n n H 0 = H 3 + n (t - d), (12) где Н 3 =(n 1 - 0, 5)d -длина пружины, сжатой до соприкосновения соседних рабочих витков; t - шаг пружины. n n n 1 = n + (l, 5 -2, 0). (11) Дополнительные 1, 5- 2 витка идут на поджатие для создания опорных поверхностей у пружины. На рис. 6 показана зависимость между нагрузкой и осадкой пружины сжатия. Полная длина ненагруженной пружины n

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Полное число витков уменьшено на 0, 5 из-за сошлифовки каждого конца пружины на 0, 25 d для образования плоского опорного торца. Максимальная осадка пружины, т. е. перемещение торца пружины до полного соприкосновения витков (см. рис. 6), определяется по формуле

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Полное число витков уменьшено на 0, 5 из-за сошлифовки каждого конца пружины на 0, 25 d для образования плоского опорного торца. Максимальная осадка пружины, т. е. перемещение торца пружины до полного соприкосновения витков (см. рис. 6), определяется по формуле

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Шаг пружины определяется в зависимости от значения 3 из следующего приближенного соотношения: Необходимая для изготовления пружины длина проволоки где = 6 - 9° - угол подъема витков ненагруженной пружины.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Шаг пружины определяется в зависимости от значения 3 из следующего приближенного соотношения: Необходимая для изготовления пружины длина проволоки где = 6 - 9° - угол подъема витков ненагруженной пружины.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Для предотвращения выпучивания пружины от потери устойчивости ее гибкость H 0/D 0 должна быть менее 2, 5. Если по конструктивным соображениям это ограничение не выполняется, то пружины, как указано выше, следует ставить на оправках или монтировать в гильзах.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Для предотвращения выпучивания пружины от потери устойчивости ее гибкость H 0/D 0 должна быть менее 2, 5. Если по конструктивным соображениям это ограничение не выполняется, то пружины, как указано выше, следует ставить на оправках или монтировать в гильзах.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Установочная длина пружины, т. е. длина пружины после затяжки ее силой F 1 (см. рис. 6), определяется по формуле H 1 =H 0 - 1 = H 0 - n F 1 при действии наибольшей внешней нагрузки длина пружины H 2 =H 0 - 1 = H 0 - n F 2 и наименьшая длина пружины будет при силе F 3, соответствующей длине H 3 = H 0 - 3

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Установочная длина пружины, т. е. длина пружины после затяжки ее силой F 1 (см. рис. 6), определяется по формуле H 1 =H 0 - 1 = H 0 - n F 1 при действии наибольшей внешней нагрузки длина пружины H 2 =H 0 - 1 = H 0 - n F 2 и наименьшая длина пружины будет при силе F 3, соответствующей длине H 3 = H 0 - 3

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Угол наклона прямой F = f() к оси абсцисс (см. рис. 6) определяется из формулы

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Угол наклона прямой F = f() к оси абсцисс (см. рис. 6) определяется из формулы

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n При больших нагрузках и стесненных габаритах используют Составные пружины сжатия (см. рис. 4, в) - набор из нескольких (чаще двух) концентрически расположенных пружин, одновременно воспринимающих внешнюю нагрузку. Для предотвращения сильного закручивания торцовых опор и перекосов навивку соосных пружин выполняют в противоположных направлениях (левом и правом). Опоры выполняют так, чтобы обеспечивалась взаимная центровка пружин.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n При больших нагрузках и стесненных габаритах используют Составные пружины сжатия (см. рис. 4, в) - набор из нескольких (чаще двух) концентрически расположенных пружин, одновременно воспринимающих внешнюю нагрузку. Для предотвращения сильного закручивания торцовых опор и перекосов навивку соосных пружин выполняют в противоположных направлениях (левом и правом). Опоры выполняют так, чтобы обеспечивалась взаимная центровка пружин.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Для равномерного распределения нагрузки между ними желательно, чтобы составные пружины имели одинаковые осадки (осевые перемещения), а длины пружин, сжатых до соприкосновения витков, были бы приблизительно одинаковы. В ненагруженном состоянии длина пружин растяжения Н 0 = n d+2 hз; где hз = (0, 5- 1, 0) D 0 -высота одного зацепа. При максимальной внешней нагрузке длина пружины растяжения Н 2= Н 0 + n (F 2 - F 1*) где F 1* - сила первоначального сжатия витков при навивке.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Для равномерного распределения нагрузки между ними желательно, чтобы составные пружины имели одинаковые осадки (осевые перемещения), а длины пружин, сжатых до соприкосновения витков, были бы приблизительно одинаковы. В ненагруженном состоянии длина пружин растяжения Н 0 = n d+2 hз; где hз = (0, 5- 1, 0) D 0 -высота одного зацепа. При максимальной внешней нагрузке длина пружины растяжения Н 2= Н 0 + n (F 2 - F 1*) где F 1* - сила первоначального сжатия витков при навивке.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Длина проволоки для изготовления пружины определяется по формуле где lз - длина проволоки для одного прицепа.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Длина проволоки для изготовления пружины определяется по формуле где lз - длина проволоки для одного прицепа.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Распространены пружины, в которых вместо проволоки используется трос, свитый из двух-шести проволок малого диаметра (d = 0, 8 - 2, 0 мм), - многожильные пружины. По конструктивному решению такие пружины эквивалентны концентрическим пружинам. Благодаря высокой демпфирующей способности (за счет трения между жилами) и податливости многожильные пружины хорошо работают в амортизаторах и подобных им устройствах. При действии переменных нагрузок многожильные пружины довольно быстро выходят из строя от износа жил.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Распространены пружины, в которых вместо проволоки используется трос, свитый из двух-шести проволок малого диаметра (d = 0, 8 - 2, 0 мм), - многожильные пружины. По конструктивному решению такие пружины эквивалентны концентрическим пружинам. Благодаря высокой демпфирующей способности (за счет трения между жилами) и податливости многожильные пружины хорошо работают в амортизаторах и подобных им устройствах. При действии переменных нагрузок многожильные пружины довольно быстро выходят из строя от износа жил.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n В конструкциях, работающих в условиях вибраций и ударных нагрузок, иногда применяют фасонные пружины (см. рис. 1, г-е) с нелинейной зависимостью между внешней силой и упругим перемещением пружины.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n В конструкциях, работающих в условиях вибраций и ударных нагрузок, иногда применяют фасонные пружины (см. рис. 1, г-е) с нелинейной зависимостью между внешней силой и упругим перемещением пружины.

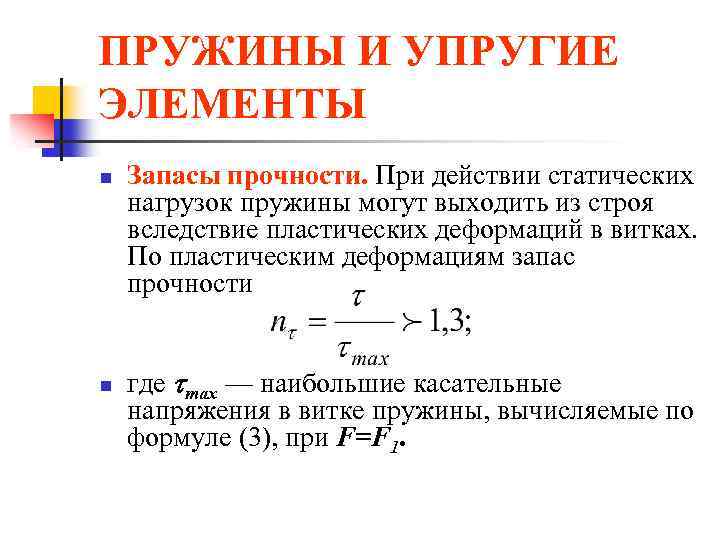

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Запасы прочности. При действии статических нагрузок пружины могут выходить из строя вследствие пластических деформаций в витках. По пластическим деформациям запас прочности где max - наибольшие касательные напряжения в витке пружины, вычисляемые по формуле (3), при F=F 1.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Запасы прочности. При действии статических нагрузок пружины могут выходить из строя вследствие пластических деформаций в витках. По пластическим деформациям запас прочности где max - наибольшие касательные напряжения в витке пружины, вычисляемые по формуле (3), при F=F 1.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Пружины, длительно работающие при переменных нагрузках, необходимо рассчитывать на сопротивление усталости. Для пружин характерно асимметричное нагружение, при котором силы изменяются от F 1 до F 2 (см. рис. 6). При этом в сечениях витков напряжения

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Пружины, длительно работающие при переменных нагрузках, необходимо рассчитывать на сопротивление усталости. Для пружин характерно асимметричное нагружение, при котором силы изменяются от F 1 до F 2 (см. рис. 6). При этом в сечениях витков напряжения

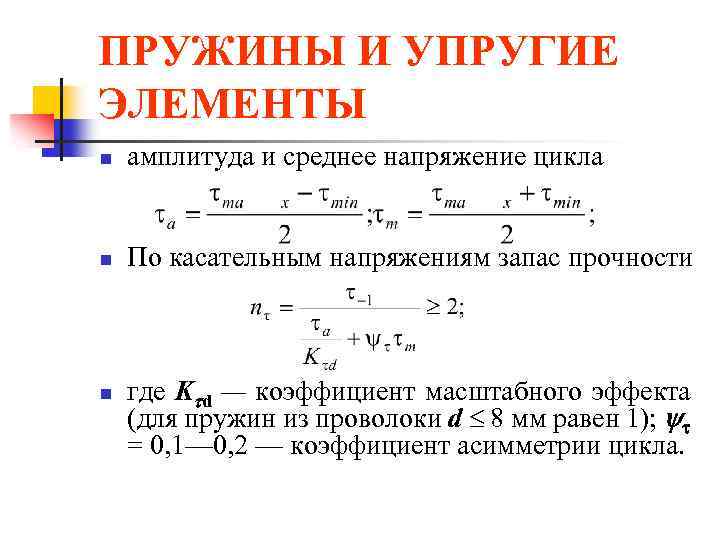

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n амплитуда и среднее напряжение цикла n По касательным напряжениям запас прочности n где K d - коэффициент масштабного эффекта (для пружин из проволоки d 8 мм равен 1); = 0, 1- 0, 2 - коэффициент асимметрии цикла.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n амплитуда и среднее напряжение цикла n По касательным напряжениям запас прочности n где K d - коэффициент масштабного эффекта (для пружин из проволоки d 8 мм равен 1); = 0, 1- 0, 2 - коэффициент асимметрии цикла.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Предел выносливости - 1 проволоки при переменном кручении по симметричному циклу: 300- 350 МПа - для сталей 65, 70, 55 ГС, 65 Г; 400- 450 МПа-для сталей 55 С 2, 60 С 2 А; 500- 550 МПа - для сталей 60 С 2 ХФА и др. При определении запаса прочности принимают эффективный коэффициент концентрации напряжений K = 1. Концентрацию напряжений учитывают коэффициентом k в формулах для напряжений.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Предел выносливости - 1 проволоки при переменном кручении по симметричному циклу: 300- 350 МПа - для сталей 65, 70, 55 ГС, 65 Г; 400- 450 МПа-для сталей 55 С 2, 60 С 2 А; 500- 550 МПа - для сталей 60 С 2 ХФА и др. При определении запаса прочности принимают эффективный коэффициент концентрации напряжений K = 1. Концентрацию напряжений учитывают коэффициентом k в формулах для напряжений.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n В случае резонансных колебаний пружин (например, клапанных) может происходить возрастание переменной составляющей цикла при неизменном m. В этом случае запас прочности по переменным напряжениям

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n В случае резонансных колебаний пружин (например, клапанных) может происходить возрастание переменной составляющей цикла при неизменном m. В этом случае запас прочности по переменным напряжениям

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Для повышения сопротивления усталости (на 20- 50%) пружины упрочняют дробеструйной обработкой, создающей в поверхностных слоях витков сжимающие остаточные напряжения. Для обработки пружин используют шарики диаметром 0, 5- 1, 0 мм. Более эффективной оказывается обработка пружин шариками малых диаметров при высокой скорости полета.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Для повышения сопротивления усталости (на 20- 50%) пружины упрочняют дробеструйной обработкой, создающей в поверхностных слоях витков сжимающие остаточные напряжения. Для обработки пружин используют шарики диаметром 0, 5- 1, 0 мм. Более эффективной оказывается обработка пружин шариками малых диаметров при высокой скорости полета.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Расчет на ударную нагрузку. В ряде конструкций (амортизаторы и др.) пружины работают при ударных нагрузках, прикладываемых почти мгновенно (с высокой скоростью) с известной энергией удара. Отдельные витки пружины получают при этом значительную скорость и могут опасно соударяться. Расчет реальных систем на ударную нагрузку связан со значительными трудностями (учет контактных, упругих и пластических деформаций, волновых процессов и т. д.); поэтому для инженерного приложения ограничимся энергетическим методом расчета.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Расчет на ударную нагрузку. В ряде конструкций (амортизаторы и др.) пружины работают при ударных нагрузках, прикладываемых почти мгновенно (с высокой скоростью) с известной энергией удара. Отдельные витки пружины получают при этом значительную скорость и могут опасно соударяться. Расчет реальных систем на ударную нагрузку связан со значительными трудностями (учет контактных, упругих и пластических деформаций, волновых процессов и т. д.); поэтому для инженерного приложения ограничимся энергетическим методом расчета.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Основной задачей расчета на ударную нагрузку является определение динамической осадки (осевого перемещения) и статической нагрузки, эквивалентной ударному воздействию на пружину с известными размерами. Рассмотрим удар штока массой m по пружинному амортизатору (рис. 7). Если пренебречь деформацией поршня и принять, что после удара упругие деформации мгновенно охватывают всю пружину, можно записать уравнение баланса энергии в виде где Fд - сила тяжести штока; K - кинетическая энергия системы после соударения,

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Основной задачей расчета на ударную нагрузку является определение динамической осадки (осевого перемещения) и статической нагрузки, эквивалентной ударному воздействию на пружину с известными размерами. Рассмотрим удар штока массой m по пружинному амортизатору (рис. 7). Если пренебречь деформацией поршня и принять, что после удара упругие деформации мгновенно охватывают всю пружину, можно записать уравнение баланса энергии в виде где Fд - сила тяжести штока; K - кинетическая энергия системы после соударения,

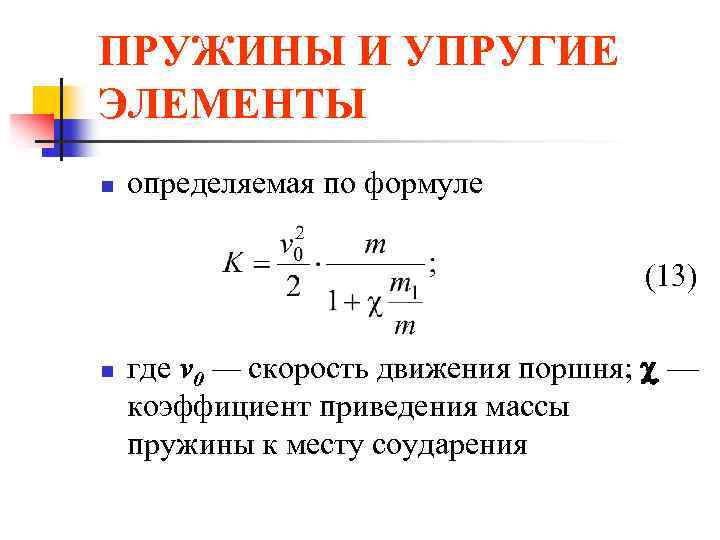

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n определяемая по формуле (13) n где v 0 - скорость движения поршня; - коэффициент приведения массы пружины к месту соударения

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n определяемая по формуле (13) n где v 0 - скорость движения поршня; - коэффициент приведения массы пружины к месту соударения

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Если принять, что скорость перемещения витков пружины изменяется линейно по ее длине, то = 1/3. Второе слагаемое левой части уравнения (13) выражает работу поршня после соударения при динамической осадке д пружины. Правая часть уравнения (13)-потенциальная энергия деформации пружины (с податливостью m), которая может быть возвращена при постепенной разгрузке деформированной пружины.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n n Если принять, что скорость перемещения витков пружины изменяется линейно по ее длине, то = 1/3. Второе слагаемое левой части уравнения (13) выражает работу поршня после соударения при динамической осадке д пружины. Правая часть уравнения (13)-потенциальная энергия деформации пружины (с податливостью m), которая может быть возвращена при постепенной разгрузке деформированной пружины.

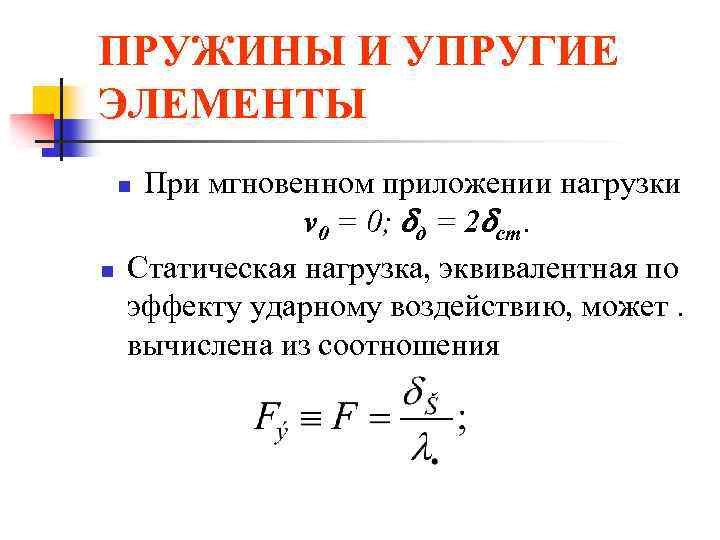

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ При мгновенном приложении нагрузки v 0 = 0; д = 2 ст. Статическая нагрузка, эквивалентная по эффекту ударному воздействию, может. вычислена из соотношения n n

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ При мгновенном приложении нагрузки v 0 = 0; д = 2 ст. Статическая нагрузка, эквивалентная по эффекту ударному воздействию, может. вычислена из соотношения n n

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Резиновые упругие элементы применяют в конструкциях упругих муфт, вибро- и шумоизолирующих опорах и других устройствах для получения больших перемещений. Такие элементы обычно передают нагрузку через металлические детали (пластины, трубки и т. п.).

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Резиновые упругие элементы применяют в конструкциях упругих муфт, вибро- и шумоизолирующих опорах и других устройствах для получения больших перемещений. Такие элементы обычно передают нагрузку через металлические детали (пластины, трубки и т. п.).

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Преимущества резиновых упругих элементов: электроизолирующая способность; высокая демпфирующая способность (рассеяние энергии в резине достигает 30- 80%); способность аккумулировать большее количество энергии на единицу массы, чем пружинная сталь (до 10 раз). В табл. 1 приведены расчетные схемы и формулы для приближенного определения напряжений и перемещений для резиновых упругих элементов.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n Преимущества резиновых упругих элементов: электроизолирующая способность; высокая демпфирующая способность (рассеяние энергии в резине достигает 30- 80%); способность аккумулировать большее количество энергии на единицу массы, чем пружинная сталь (до 10 раз). В табл. 1 приведены расчетные схемы и формулы для приближенного определения напряжений и перемещений для резиновых упругих элементов.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Материал элементов - техническая резина с пределом прочности (в 8 МПа; модуль сдвига G = 500- 900 МПа. В последние годы получают распространение пневмоэластичные упругие элементы.

ПРУЖИНЫ И УПРУГИЕ ЭЛЕМЕНТЫ n n Материал элементов - техническая резина с пределом прочности (в 8 МПа; модуль сдвига G = 500- 900 МПа. В последние годы получают распространение пневмоэластичные упругие элементы.

Упругие свойства рессорного подвешивания оценивают с помощью силовых характеристик и коэффициентом жесткости или коэффициентом гибкости (гибкостью). Кроме того, рессоры и пружины характеризуются геометрическими размерами. К основным размерам (рис. 1) относятся: высота рессоры или пружины в свободном состоянии без груза Н св и высота под грузом H гр, длина рессоры, диаметр пружины, диаметр прутка, число рабочих витков пружины. Разность между Н св и H гр называется прогибом рессоры (пружины) f . Прогиб, полученный от спокойно лежащего на рессоре груза, называется статическим. У листовых рессор для более удобного измерения прогиб определяется размерами Н св и H гр около хомута. Гибкие свойства рессор (пружин) определяются одной из двух величин:

- коэффициентом гибкости (или просто гибкостью);

- коэффициентом жесткости (или просто жесткостью).

Рис. 1 - Основные размеры рессор и пружин

Прогиб рессоры (пружины) под действием силы, равной единице, называется гибкостью f 0:

где Р - внешняя сила, действующая на рессору, Н;

f - прогиб рессоры, м.

Важной характеристикой рессоры является ее жесткость ж , которая численно равна силе, вызывающей прогиб, равный единице. Таким образом,

ж = P/f.

Для рессор, у которых прогиб пропорционален нагрузке, справедлива равенство

P = ж f.

Жесткость - величина, обратная гибкости. Гибкость и жесткость рессор (пружин) зависят от их основных размеров. При увеличении длины рессоры или при уменьшении числа и сечения листов гибкость ее увеличивается, а жесткость уменьшается. У пружин с увеличением среднего диаметра витков и их числа и с уменьшением сечения прутка гибкость увеличивается, а жесткость уменьшается.

По величине жесткости и прогиба пружины или рессоры определяется линейная зависимость между ее прогибом и силой упругости P = ж f, представленная графически на (рис. 2). Диаграмма работы цилиндрической пружины, не имеющей трения (рис. 2, а), изображается одной прямой линией 0А, соответствующей как нагружению пружины (возрастанию Р), так и ее разгрузке (уменьшению Р). Жесткость в этом случае величина постоянная:

ж = P/f∙tg α.

Пружины переменной жесткости (апериодические) без трения имеют диаграмму в виде линии 0АВ (рис. 2, б).

Рис. 2 - Диаграммы работы пружин (а, б) и рессоры (в)

При работе листовой рессоры возникает трение между ее листами, что способствует затуханию колебаний подрессоренного экипажа и создает более спокойное его движение. В то же время слишком большое трение, увеличивая жесткость рессоры, ухудшает качество подвешивания. Характер изменения силы упругости рессоры при статическом нагружении изображен на (рис. 2, в). Эта зависимость представляет замкнутую кривую линию, верхняя ветвь которой 0A 1 показывает зависимость между нагрузкой и прогибом рессоры при ее нагружении, а нижняя А 1 А 2 0 - при разгрузке. Разница между ветвями, характеризующими изменение сил упругости рессоры при ее нагружении и разгрузке, обусловливается силами трения. Площадь, ограниченная ветвями, равна работе, затраченной на преодоление сил трения между листами рессоры. При нагрузке силы трения как бы сопротивляются увеличению прогиба, а при разгрузке препятствуют выпрямлению рессоры. В вагонных рессорах сила трения увеличивается пропорционально прогибу, так как соответственно возрастают силы прижатия листов друг к другу. Величина трения в рессоре обычно оценивается так называемым коэффициентом относительного трения φ, равным отношению силы трения R тр к силе Р, создающей упругую деформацию рессоры:

Величина силы трения связана с прогибом f и жесткостью рессоры ж , обусловленной ее упругими свойствами, зависимостью

Образуются выступами на валу, входящими в сопряжённые пазы ступицы колеса. Как по внешнему виду, так и по динамическим условиям работы шлицы можно считать многошпоночными соединениями. Некоторые авторы называют их зубчатыми соединениями.

В основном используются прямобочные шлицы (а), реже встречаются эвольвентные (б) ГОСТ 6033-57 и треугольные (в) профили шлицов.

В основном используются прямобочные шлицы (а), реже встречаются эвольвентные (б) ГОСТ 6033-57 и треугольные (в) профили шлицов.

Прямобочные шлицы могут центрировать колесо по боковым поверхностям (а), по наружным поверхностям (б), по внутренним поверхностям (в).

В сравнении со шпонками шлицы:

Имеют большую несущую способность;

Лучше центрируют колесо на валу;

Усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым;

` требуют специального оборудования для изготовления отверстий.

Основными критериями работоспособности шлицов являются:

è сопротивление боковых поверхностей смятию (расчёт аналогичен шпонкам);

è сопротивление износу при фреттинг-коррозии (малые взаимные вибрационные перемещения).

Смятие и износ связаны с одним параметром – контактным напряжением (давлением) s см . Это позволяет рассчитывать шлицы по обобщённому критерию одновременно на смятие и контактный износ. Допускаемые напряжения [ s ] см назначают на основе опыта эксплуатации подобных конструкций.

Для расчёта учитывается неравномерность распределения нагрузки по зубьям ,

где Z – число шлицов, h – рабочая высота шлицов, l – рабочая длина шлицов, d ср – средний диаметр шлицевого соединения. Для эвольвентных шлицов рабочая высота принимается равной модулю профиля, за d ср принимают делительный диаметр.

Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования D , d или b , числа зубьев Z , номинальных размеров d x D (а также обозначения полей допусков по центрирующему диаметру и по боковым сторонам зубьев). Например, D 8 x 36H7/g6 x 40 означает восьмишлицевое соединение с центрированием по наружному диаметру с размерами d = 36 и D = 40 мм и посадкой по центрирующему диаметру H7/g6 .

КОНТРОЛЬНЫЕ ВОПРОСЫ

s В чём различие между разъёмными и неразъёмными соединениями?

s Где и когда применяются сварные соединения?

s Каковы достоинства и недостатки сварных соединений?

s Каковы основные группы сварных соединений?

s Как различаются основные типы сварных швов?

s Каковы достоинства и недостатки заклёпочных соединений?

s Где и когда применяются заклёпочные соединения?

s Каковы критерии прочностного расчёта заклёпок?

s В чём состоит принцип конструкции резьбовых соединений?

s Каковы области применения основных типов резьб?

s Каковы достоинства и недостатки резьбовых соединений?

s Для чего необходимо стопорение резьбовых соединений?

s Какие конструкции применяются для стопорения резьбовых соединений?

s Как учитывается податливость деталей при расчёте резьбового соединения?

s Какой диаметр резьбы находят из прочностного расчёта?

s Какой диаметр резьбы служит для обозначения резьбы?

s Какова конструкция и основное назначение штифтовых соединений?

s Каковы виды нагружения и критерии расчёта штифтов?

s Какова конструкция и основное назначение шпоночых соединений?

s Каковы виды нагружения и критерии расчёта шпонок?

s Какова конструкция и основное назначение шлицевых соединений?

Каковы виды нагружения и критерии расчёта шлицов

ПРУЖИНЫ. УПРУГИЕ ЭЛЕМЕНТЫ В МАШИНАХ

В каждой машине есть специфические детали, принципиально отличающиеся от всех остальных. Их называют упругими элементами. Упругие элементы имеют разнообразные, весьма непохожие друг на друга конструкции. Поэтому можно дать общее определение.

Упругие элементы – детали, жёсткость которых намного меньше, чем у остальных, а деформации выше.

Благодаря этому своему свойству упругие элементы первыми воспринимают удары, вибрации, деформации.

Чаще всего упругие элементы легко обнаружить при осмотре машины, как, например, резиновые покрышки колёс, пружины и рессоры, мягкие кресла водителей и машинистов.

Иногда упругий элемент скрыт под видом другой детали, например, тонкого торсионного вала, шпильки с длинной тонкой шейкой, тонкостенного стержня, прокладки, оболочки и т.п. Однако и здесь опытный конструктор сможет распознать и применять такой "замаскированный" упругий элемент именно по сравнительно малой жёсткости.

На железной дороге из-за тяжести транспорта деформации деталей пути достаточно велики. Здесь упругими элементами, наряду с рессорами подвижного состава, фактически становятся рельсы, шпалы (особенно деревянные, а не бетонные) и грунт путевой насыпи.

Упругие элементы находят широчайшее применение:

è для амортизации (снижение ускорений и сил инерции при ударах и вибрации за счёт значительно большего времени деформации упругого элемента по сравнению с жёсткими деталями);

è для создания постоянных сил (например, упругие и разрезные шайбы под гайкой создают постоянную силу трения в витках резьбы, что препятствует самоотвинчиванию);

è для силового замыкания механизмов (чтобы исключить нежелательные зазоры);

è для аккумуляции (накопления) механической энергии (часовые пружины, пружина оружейного бойка, дуга лука, резина рогатки, согнутая вблизи студенческого лба линейка и т.д.);

è для измерения сил (пружинные весы основаны на связи веса и деформации измерительной пружины по закону Гука).

Обычно упругие элементы выполняются в виде пружин различных конструкций.

Основное распространение в машинах имеют упругие пружины сжатия и растяжения. В этих пружинах витки подвержены кручению. Цилиндрическая форма пружин удобна для размещения их в машинах.

Основной характеристикой пружины, как и всякого упругого элемента, является жёсткость или обратная ей податливость. Жёсткость K определяется зависимостью упругой силы F от деформации x . Если эту зависимость можно считать линейной, как в законе Гука, то жёсткость находят делением силы на деформацию K = F / x .

Если зависимость нелинейна, как это и бывает в реальных конструкциях, жёсткость находят, как производную от силы по деформации K =∂ F/ ∂ x.

Очевидно, что здесь нужно знать вид функции F =f (x ) .

Для больших нагрузок при необходимости рассеяния энергии вибрации и ударов применяют пакеты упругих элементов (пружин).

Идея состоит в том, что при деформации составных или слоистых пружин (рессор) энергия рассеивается за счёт взаимного трения элементов.

Пакет тарельчатых пружин используется для амортизации ударов и вибрации в межтележечной упругой муфте электровозов ЧС4 и ЧС4 Т.

В развитие этой идеи по инициативе сотрудников нашей академии на Куйбышевской Дороге применяются тарельчатые пружины (шайбы) в болтовых соединениях накладок рельсовых стыков. Пружины подкладываются под гайки перед затяжкой и обеспечивают высокие постоянные силы трения в соединении, к тому же разгружая болты.

Материалы для упругих элементов должны иметь высокие упругие свойства, а главное, не терять их со временем.

Основные материалы для пружин – высокоуглеродистые стали 65,70, марганцовистые стали 65Г, кремнистые стали 60С2А, хромованадиевая сталь 50ХФА и т.п. Все эти материалы имеют более высокие механические свойства по сравнению с обычными конструкционными сталями.

В 1967 году в Самарском Аэрокосмическом университете был изобретён и запатентован материал, названный металлорезиной "МР". Материал изготавливается из скомканной, спутанной металлической проволоки, которая затем прессуется в необходимые формы.

Колоссальное достоинство металлорезины в том, что она великолепно сочетает прочность металла с упругостью резины и, кроме того, за счёт значительного межпроволочного трения рассеивает (демпфирует) энергию колебаний, являясь высокоэффективным средством виброзащиты.

Густоту спутанной проволоки и силу прессования можно регулировать, получая заданные значения жёсткости и демпфирования металлорезины в очень широком диапазоне.

Металлорезина, несомненно, имеет перспективное будущее в качестве материала для изготовления упругих элементов.

Упругие элементы требуют весьма точных расчётов. В частности, их обязательно рассчитывают на жёсткость, поскольку это главная характеристика.

Однако конструкции упругих элементов столь разнообразны, а расчётные методики столь сложны, что привести их в какой-либо обобщённой формуле невозможно. Тем более в рамках нашего курса, который на этом закончен.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. По какому признаку в конструкции машины можно найти упругие элементы?

2. Для каких задач применяются упругие элементы?

3. Какая характеристика упругого элемента считается главной?

4. Из каких материалов следует изготавливать упругие элементы?

5. Каким образом на Куйбышевской дороге применяются тарельчатые шайбы-пружины?

| ВВЕДЕНИЕ………………………………………………………………………………… | |

| 1. ОБЩИЕ ВОПРОСЫ РАСЧЕТА ДЕТАЛЕЙ МАШИН…………………………………... | |

| 1.1. Ряды предпочтительных чисел………………………………………………... | |

| 1.2. Основные критерии работоспособности деталей машин…………………… 1.3. Расчет на сопротивление усталости при переменных напряжениях……….. | |

| 1.3.1. Переменные напряжения…………………………………………….. 1.3.2. Пределы выносливости……………………………………………….. 1.4. Коэффициенты безопасности…………………………………………………. | |

| 2. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ…………………………………………………………... 2.1. Общие сведения……………………………………………………………….. 2.2. Характеристика передач привода…………………………………………….. | |

| 3. ЗУБЧАТЫЕ ПЕРЕДАЧИ ………………………………………………………………….. 4.1. Условия работоспособности зубьев…………………………………………. 4.2. Материалы зубчатых передач…………………………………………........... 4.3. Характерные виды разрушения зубьев……………………………………… 4.4. Расчетная нагрузка……………………………………………………………. 4.4.1. Коэффициенты расчетной нагрузки…………………………………. 4.4.2. Точность зубчатых передач………………………………………….. 4.5. Цилиндрические зубчатые передачи……………………………………… | |

| 4.5.1. Силы в зацеплении……………………………………………………. 4.5.2. Расчет на сопротивление контактной усталости……………………. 4.5.3. Расчет на сопротивление изгибной усталости……………………… 4.6. Конические зубчатые передачи……………………………………………… 4.6.1. Основные параметры…………………………………………………. 4.6.2. Силы в зацеплении……………………………………………………. 4.6.3. Расчет на сопротивление контактной усталости…………………… 4.6.4. Расчет на сопротивление усталости при изгибе……………………. | |

| 5. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ…………………………………………………………………. 5.1. Общие сведения……………………………………………………………….. 5.2. Силы в зацеплении……………………………………………………………. 5.3. Материалы червячных передач……………………………………………… 5.4. Расчет на прочность………………………………………………………….. | |

| 5.5. Тепловой расчет………………………………………………………………. 6. ВАЛЫ И ОСИ………………………………………………………………………………. 6.1. Общие сведения……………………………………………………………….. 6.2. Расчетная нагрузка и критерий работоспособности………………………… 6.3. Проектировочный расчет валов………………………………………………. 6.4. Расчетная схема и порядок расчета вала…………………………………….. 6.5. Расчет на статическую прочность……………………………………………. 6.6. Расчет на сопротивление усталости………………………………………….. 6.7. Расчет валов на жесткость и виброустойчивость…………………………… | |

| 7. ПОДШИПНИКИ КАЧЕНИЯ ……………………………………………………………… 7.1. Классификация подшипников качения……………………………………… 7.2. Обозначение подшипников по ГОСТ 3189-89……………………………… 7.3. Особенности радиально-упорных подшипников…………………………… 7.4. Схемы установки подшипников на валах…………………………………… 7.5. Расчетная нагрузка на радиально-упорные подшипники………………….. 7.6. Причины выхода из строя и критерии расчета………………………........... 7.7. Материалы деталей подшипников……..……………………………………. 7.8. Подбор подшипников по статической грузоподъемности (ГОСТ 18854-94)……………………………………………………………… | |

| 7.9. Подбор подшипников по динамической грузоподъемности (ГОСТ 18855-94)……………………………………………………………… 7.9.1. Исходные данные……………………………………………………. 7.9.2. Основание подбора………………………………………………….. 7.9.3. Особенности подбора подшипников……………………………….. | |

| 8. ПОДШИПНИКИ СКОЛЬЖЕНИЯ…………………………………………………………. | |

| 8.1. Общие сведения …………………………………………………………….. | |

| 8.2. Условия работы и режимы трения …………………………………………… | |

| 7. МУФТЫ | |

| 7.1. Жёсткие муфты | |

| 7.2. Компенсирующие муфты | |

| 7.3. Подвижные муфты | |

| 7.4. Упругие муфты | |

| 7.5. Фрикционные муфты | |

| 8. СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | |

| 8.1. Неразъёмные соединения | |

| 8.1.1. Сварные соединения | |

| Расчёт на прочность сварных швов | |

| 8.1.2. Заклёпочные соединения | |

| 8.2. Разъёмные соединения | |

| 8.2.1. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ | |

| Расчёт на прочность резьбовых соединений | |

| 8.2.2. Штифтовые соединения | |

| 8.2.3. Шпоночные соединения | |

| 8.2.4. Шлицевые соединения | |

| 9. Пружины…………………………………… |

| | | следующая лекция ==> | |